Adres

16100, 5.cd No: 13

Hasanağa Organize Sanayi Bölgesi, Nilüfer/Bursa

Çalışma Saatleri

Haftaiçi: 09:00 - 18:00

Adres

16100, 5.cd No: 13

Hasanağa Organize Sanayi Bölgesi, Nilüfer/Bursa

Çalışma Saatleri

Haftaiçi: 09:00 - 18:00

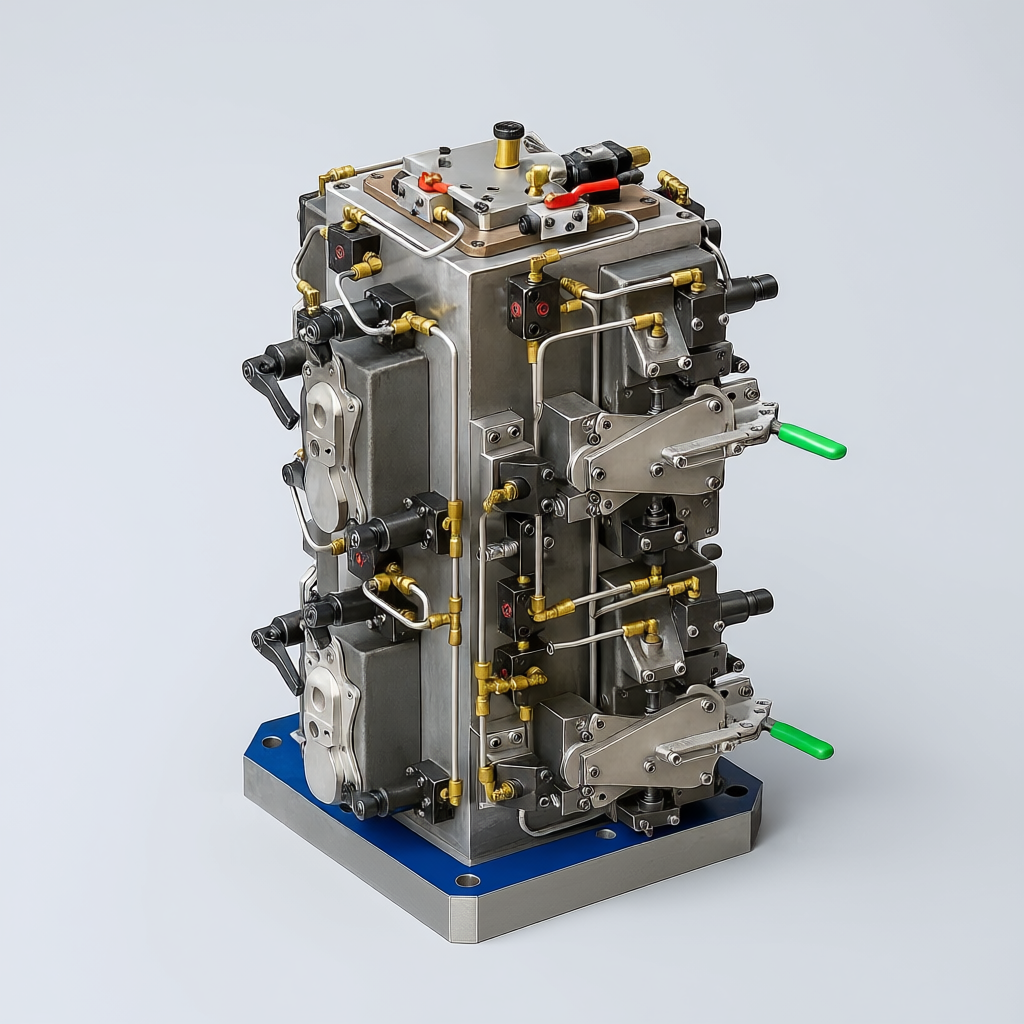

İmalat sanayisinde iş parçalarını hassas bir şekilde sabitlemek, konumlandırmak ve işlemek için zamandan tasarruf sağlayan aynı zamanda tekrarlanabilirliğini koruyan sistemlere hidrolik fikstürler denir. Hidrolik fikstür sistemleri, üretim verimliliğini arttıran ve ürün kalitesinde önemli rol oynayan bir sistesmdir. Hidrolik fikstürlerin en önemli özelliği, hidrolik basınç prensibini kullanarak yüksek kuvvetler üretmesi ve bu sayede manuel veya mekanik alternatiflere kıyasla sıkma konusunda ve iş parçasının işlenmesi konusunda üstün performans gösterir. Özellikle CNC tezgahlarında, montaj hatlarında ve test istasyonlarında vazgeçilmez hale gelmiştir. Bu yazımızda, hidrolik fikstürlerin bileşenlerini, imalat süreçlerini, avantajlarını ve kullanım sektörlerini detaylıca ele alacağız. Ayrıca, konuyu zenginleştirmek için çalışma prensiplerini, potansiyel dezavantajları, bakım ipuçlarını ve gelecek trendlerini de dahil edeceğiz.

Hidrolik fikstürlere derinlemesine dalmadan önce tarihçesine bir bakıp çıkalım, ilk hidrolik fikstürler 20. yüzyılın ortalarına dayanır. İkinci Dünya Savaşı sonrası otomotiv ve havacılık sektörlerindeki hızlı üretim ihtiyacı, hidrolik sistemlerin gelişimini tetikledi. Bugün, endüstri 4.0 ile entegre olan bu fikstürler, akıllı sensörler ve otomasyonla evrilmiştir. Çalışma prensibi, Pascal’ın yasasına dayanır: Hidrolik sıvı (genellikle mineral bazlı yağ), bir pompa aracılığıyla basınçlandırılır ve silindirlere iletilir. Bu basınç, pistonları hareket ettirerek sıkma mekanizmalarını aktive eder. Sistem, valfler ve manifoldlar ile kontrol edilir, böylece hızlı ve hassas operasyon sağlanır. Tipik bir sistemde basınç 100-700 bar arasında değişir, bu da tonlarca kuvvet üretmeye olanak tanır.

Hidrolik Fikstürlerin Bileşenleri

Bir hidrolik fikstür, karmaşık bir mühendislik ürünüdür ve çeşitli bileşenlerden oluşur. Temel olarak, şu parçalardan oluşmaktadır:

1. Taban Plakası (Base Plate): Fikstürün ana taşıyıcısıdır. Genellikle dökme demir veya çelikten imal edilir ve tezgaha monte edilir. Hassas konumlandırma için T-slotlar veya delikler içerir. Bu plaka, tüm sistemin stabilitesini sağlar ve titreşimleri absorbe eder.

2. Hidrolik Silindirler (Hydraulic Cylinders): Sistemin kalbidir. Tek veya çift etkili olabilirler. Piston, conta ve gövde gibi alt bileşenlerden oluşur. Yüksek basınç altında çalışarak sıkma kuvvetini üretirler. Örneğin, Roemheld gibi üreticilerin modellerinde, silindirler kompakt tasarımlarıyla bilinir.

3. Sıkma Elemanları (Clamps and Jaws): İş parçasını doğrudan tutan kısımlardır. Swing clamps, edge clamps veya power clamps gibi çeşitleri vardır. Malzeme genellikle sertleştirilmiş çelik olup, aşınmaya dayanıklıdır.

4. Valfler ve Kontrol Üniteleri (Valves and Controls): Yön valfleri (directional valves), basınç valfleri (pressure relief valves) ve akış kontrol valfleri içerir. Bunlar, hidrolik akışını yönetir ve otomatik sıralama sağlar. PLC entegrasyonu ile uzaktan kumanda edilebilir.

5. Pompa ve Güç Ünitesi (Pump and Power Unit): Hidrolik sıvıyı basınçlandıran elektrikli veya manuel pompalardır. Rezervuar, filtre ve soğutucu ile desteklenir. Kompakt üniteler, yer tasarrufu sağlar.

6. Manifoldlar ve Hortumlar (Manifolds and Hoses): Sıvı dağıtımını yapan bloklardır. Yüksek basınca dayanıklı hortumlar, sızıntıyı önler.

7. Destek ve Konumlandırma Elemanları (Supports and Locators): Pinler, bloklar ve sensörler gibi yardımcı parçalar. Bunlar, iş parçasının milimetrik hassasiyetle konumlanmasını sağlar.

Bu bileşenler, modüler bir yapıya sahip olabilir, böylece farklı uygulamalara uyarlanabilir. Örneğin, bir otomotiv fikstüründe birden fazla silindir paralel çalışabilir.

Bu ürünleri biraz daha detaylı açarsak;

Klempler, hidrolik fikstürlerin iş parçasını sabitlemek için kullandığı temel elemanlardır. Hidrolik basınçla çalışarak yüksek sıkma kuvveti sağlarlar. Çeşitli tipleri vardır ve her biri farklı uygulamalara uygundur:

Klempler genellikle sertleştirilmiş çelikten (örneğin 42CrMo4) imal edilir ve aşınmaya karşı yüzey işlemleri (nitrürleme, krom kaplama) uygulanır. Sızdırmaz contalar ve hassas piston mekanizmaları, uzun ömürlü kullanım sağlar.

Bu ürünlerin imalatı, yüksek hassasiyet gerektirir:

Hidrolik Fikstürlerin Tasarımı ve İmalatı

Hidrolik fikstürlerin imalatı, mühendislik disiplinlerinin entegrasyonunu gerektirir. Tasarım aşaması, CAD yazılımları (örneğin SolidWorks) ile başlar. İş parçasının geometrisi, kuvvet gereksinimleri ve tezgah uyumu analiz edilir. Sonlu elemanlar yöntemi (FEM) ile stres simülasyonları yapılır, böylece deformasyon riski minimize edilir.

İmalat süreci şu adımları içerir:

1. Malzeme Seçimi: Çelik, alüminyum veya kompozit malzemeler kullanılır. Yüksek mukavemetli alaşımlar (örneğin 4140 çelik) tercih edilir.

2. İşleme: CNC freze, tornalama ve taşlama ile bileşenler şekillendirilir. Hassas toleranslar (±0.01 mm) sağlanır. Silindir gövdeleri honlama ile pürüzsüzleştirilir.

3. Montaj: Bileşenler bir araya getirilir. Hidrolik hatlar bağlanır ve sızdırmazlık testleri yapılır. Elektrikli kontroller entegre edilir.

4. Test ve Kalibrasyon: Basınç testleri, yük testleri ve dayanıklılık simülasyonları uygulanır. ISO standartlarına göre sertifikalandırılır.

5. Yüzey İşlemleri: Korozyon önleme için kaplama (nikel veya krom) yapılır.

İmalat maliyeti, karmaşıklığa göre değişir; basit bir fikstür 5.000-10.000 USD, karmaşık olanlar 50.000 USD’yi aşabilir. Üretim süresi 4-8 hafta sürer. Türkiye’de firmalar gibi Aspava Makina, bu alanda uzmanlaşmıştır.

Avantajları

Hidrolik fikstürlerin başlıca avantajları şunlardır:

– Yüksek Sıkma Kuvveti: Manuel sistemlere göre 10-20 kat daha fazla kuvvet üretir, büyük parçalar için idealdir.

– Hassasiyet ve Tekrarlanabilirlik: Her sıkmada aynı konum ve kuvvet sağlanır, hataları %1’in altına indirir.

– Verimlilik: Hızlı kurulum (saniyeler içinde) ve otomatik sıralama, üretim süresini %30-50 kısaltır.

– Kompakt Tasarım: Küçük bileşenlerle büyük kuvvetler elde edilir, makine alanını optimize eder.

– Operatör Güvenliği: Uzaktan kumanda ile yorgunluk azalır, kazalar önlenir.

– Esneklik: Farklı parçalara uyarlanabilir, modülerlik sağlar.

Bu avantajlar, özellikle yüksek hacimli üretimde maliyet tasarrufu getirir.

Kullanım Sektörleri ve Örnekler

Hidrolik fikstürler, çeşitli sektörlerde yaygındır:

– Otomotiv: Motor blokları ve şasi parçalarının işlenmesinde kullanılır. Örneğin, bir V8 motor bloğunun frezelenmesinde hidrolik clamps titreşimi önler.

– Havacılık: Titanyum alaşımlı parçaların hassas imalatında. Boeing gibi firmalar, bu sistemleri tercih eder.

– Makine İmalatı: CNC merkezlerinde genel amaçlı kullanım.

– Medikal ve Elektronik: Küçük parçaların montajında.

– Ağır Sanayi: Madencilik ekipmanlarının testinde.

Türkiye’de otomotiv sektörü (Tofaş, Ford Otosan) bu teknolojiyi yoğun kullanır.

Bakım ve Güvenlik

Bakım, filtre değişimi, sıvı seviyesi kontrolü ve periyodik testleri içerir. Güvenlik için basınç sensörleri ve acil durdurma valfleri zorunludur. Yağ saflığı, sistem ömrünü etkiler.

Sonuç

Hidrolik fikstürler, mühendislik harikasıdır ve üretimde devrim yaratır. Bileşenleri, imalatı ve avantajlarıyla, sektörlerde vazgeçilmezdir. Doğru kullanıldığında, verimliliği maksimize eder.

Hidrofix olarak fikstürlerde kullanılan ürünlerin imalatını gerçekleştirmekteyiz ve ARGE departmanımız sürekli olarak yeni ürün geliştirme ve mevcut ürünlerin özelleştirilmeleri konusunda çalışmalar gerçekleştirmektedir. İhtiyacınız hidrolik fikstür ürünleri için bizlere iletişim adreslerimizdeki kanallardan ulaşabilirsiniz.