Adres

16100, 5.cd No: 13

Hasanağa Organize Sanayi Bölgesi, Nilüfer/Bursa

Çalışma Saatleri

Haftaiçi: 09:00 - 18:00

Adres

16100, 5.cd No: 13

Hasanağa Organize Sanayi Bölgesi, Nilüfer/Bursa

Çalışma Saatleri

Haftaiçi: 09:00 - 18:00

İmalat sanayisinde özellikle preslerde ne kadar çok adet bazında parça basılıyorsa, işletmeler o kadar daha uygun maliyet ve erken teslim ile işlerine değer katmakla birlikte kazanç olarakta öne çıkmaktadırlar. Tabi her şeyin toz pembe olmadığı hayatta bu tür bir konunun sözlü ifadesinden ziyade karşılaştırılmalı incelenmesi, üretim alanındaki kişiler için son derece faydalı olmaktadır.

Bu yazımızda geleneksel yöntemlerin uygulandığı kalıp değiştirme sistemi ile hızlı kalıp değiştirme sisteminin uygunlandığı presleme işinin karşılaştırılmalı olarak incelendiği bir bilimsel makaleyi sizlere çevirmek istedik. Makalenin orijinal adı “Comparative Study of Conventional and Quick Die Change Stamping Process: The Issue of Setup Time and Storage” olmaktadır ve Türkçe çevirisini aşağıda görebileceksiniz.

Geleneksel ve Hızlı Kalıp Değişimli Presleme Sürecinin Karşılaştırmalı İncelenmesi: Kurulum Süresi ve Depolama Sorunu (Rudi Kurniawan Arief¹, Qomarotun Nurlaila² ve Armila³)

ÖZET

Metal presleme sektöründe, Hızlı Kalıp Değişimi (QDC), Tek Dakikada Kalıp Değişimi (SMED) yaklaşımının verimli bir üretim tekniği olarak uygulanmasıdır. Bu uygulama, operatör faaliyetlerine, sıkma sistemine, aksesuar türüne ve konumuna vb. faktörlere bağlıdır. QDC, süreç verimliliğini artırmak, envanteri kontrol altına almak ve maliyetleri düşürmek amacıyla uygulanabilir. Bu araştırma, geleneksel metal presleme süreci ile QDC Sistemi (QDCS) arasında bir karşılaştırma yapmaktadır. Çalışma, Endonezya’nın Cakarta bölgesindeki özel bir metal presleme şirketinde Odaklanmış Grup Tartışması (FGD), doğrudan gözlem ve deneyler yoluyla yürütülmüştür. QDCS’in kurulum süresini, depolama alanını ve maliyeti önemli ölçüde azalttığı gözlemlenmiştir. Kurulum süresi ve maliyeti geleneksel yönteme kıyasla üçe bir seviyesine inmiş, depolama alanı ihtiyacı ise %70 oranında azalmıştır. Ayrıca QDCS, atık miktarını da önemli ölçüde düşürmüştür.

1. GİRİŞ

Üretim sektöründe, özellikle metal presleme endüstrisinde, 1950’lerde Shigeo Shingo tarafından geliştirilen Tek Dakikada Kalıp Değişimi (SMED) yöntemi en yaygın kullanılan yaklaşımlardan biridir. SMED, kalıp kurulum işlemini makine yatağı üzerinde değil, makine dışındaki bir alanda önceden tamamlayarak metal preslemede verimliliği artırmıştır. Yüksek üretim hızı, ürün çeşitliliği, kısa ürün yaşam döngüleri ve envanter baskısı nedeniyle SMED tekniği metal presleme sektöründe popüler hale gelmiştir. Daha sonra bu yöntem, metal preslemenin ötesinde diğer sektörlerde de uygulanmaya başlanmıştır.

Günümüzde müşterilerin ürün çeşitliliğine yönelik artan talepleri, metal presleme şirketleri için büyük bir zorluk teşkil etmektedir. Çünkü metal presleme, genellikle maliyetleri düşürmek için yüksek hacimli üretim gerektirir. Ürün çeşitliliğinin artması ise kalıp (kalıp seti) değişim sıklığını artırır ve düşük ölçekli üretim zorunluluğu doğurur. Bu durum, şirketleri süreç yeniliğine yönlendirmektedir. SMED’in temel odak noktası, kalıp kurulum faaliyetlerinden kaynaklanan israfı ortadan kaldırmak ve kurulum süresini 10 saniyenin altına indirmektir. Metal presleme sektöründe bu SMED tekniği, Hızlı Kalıp Değişimi (QDC) olarak da bilinir ve makinedeki kurulumu standartlaştırılmış faaliyetler ve iş sıralaması ile basitleştirme fikrine dayanır. QDC tekniklerinin çoğu, makine ve takımların aksesuarları ile operatör faaliyetleriyle (alanın temizlenmesi, sıkma, ayarlama vb.) ilişkilidir ve bu sayede %75 zaman ve %50 işgücü tasarrufu sağlanabilmektedir.

2. HIZLI KALIP DEĞİŞİMİ (QDC)

Shigeo Shingo tarafından geliştirilen SMED tekniği, üretim faaliyetlerinin net bir şekilde düzenlenmesiyle üretim kapasitesini %40’a kadar artırabilmektedir. 2002 yılında Japon mühendis Fumio Yamaguchi, metal pres kalıbının kendisinde değişiklikler yaparak yeni bir QDC sistemi (QDCS) geliştirmiştir. QDCS, SMED’in bir ileri aşaması olarak israfı ve işletme giderlerini azaltmayı hedeflemektedir.

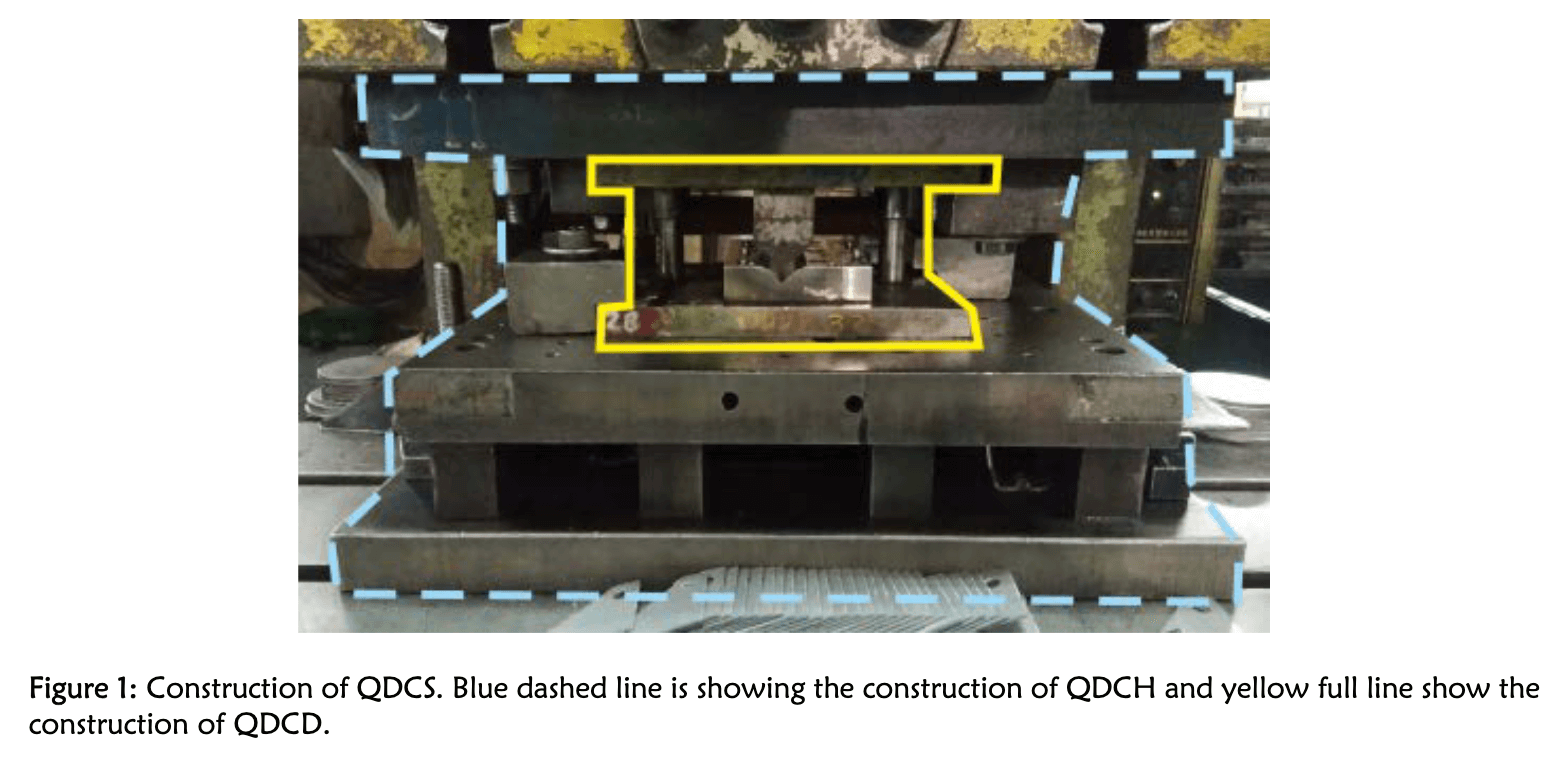

QDCS’in kalıp tasarımı açısından temel fikri, ana kalıp fonksiyonunu (presleme görevi) destekleyici fonksiyondan ayırmaktır. Presleme fonksiyonunu yerine getiren parçalar Hızlı Kalıp Değişim Kalıpları (QDCD) adlı bir montaj grubunda toplanırken, destekleyici fonksiyonu yerine getiren parçalar Hızlı Kalıp Değişimi Gövdesi (QDCH) adlı başka bir montaj grubunda birleştirilmiştir (Şekil 1).

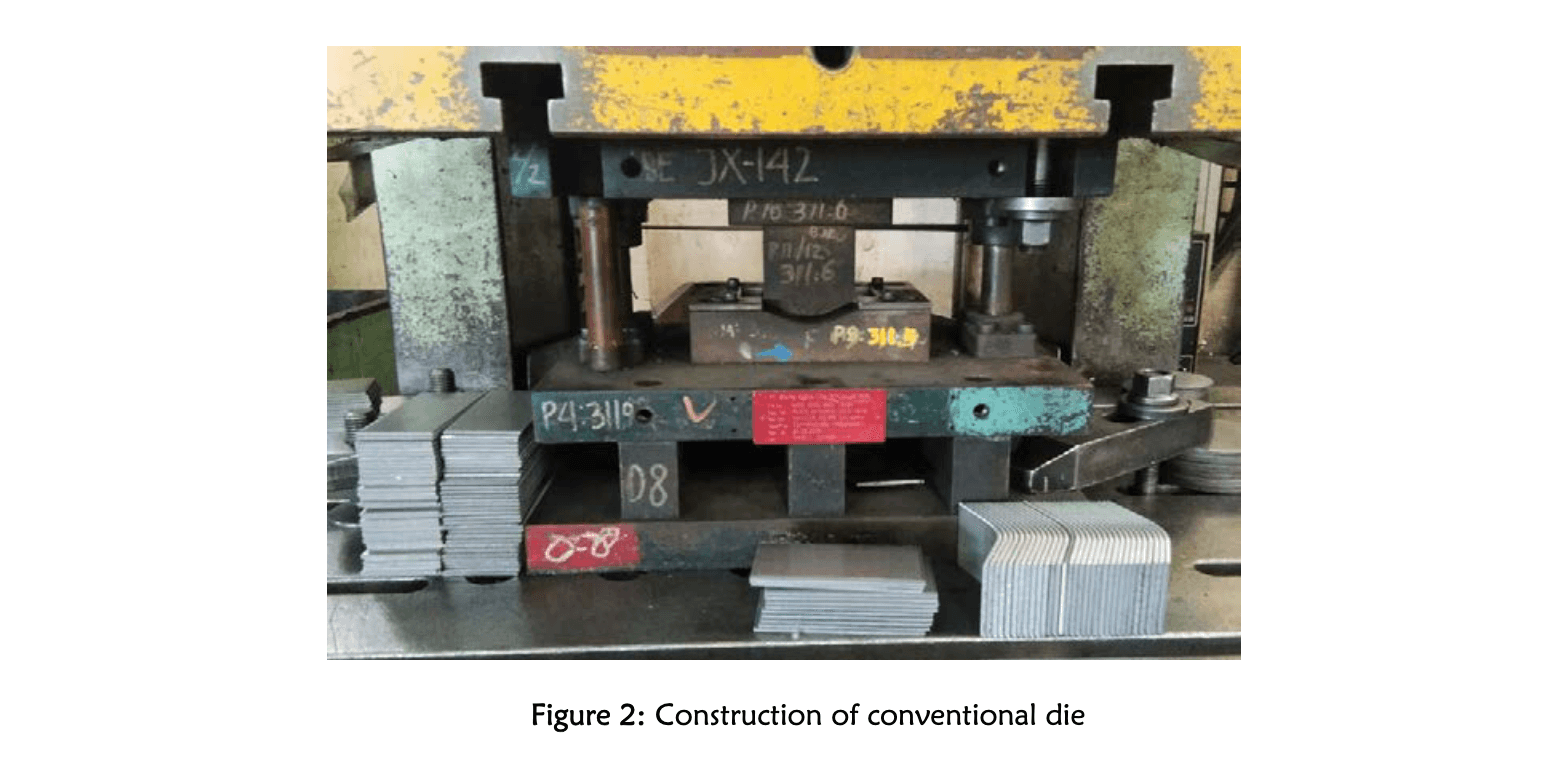

Geleneksel kalıplarda ise destekleyici ve ana bileşenler tek bir büyük montaj halindedir (Şekil 2). Bu durum, küçük bir bileşen için bile büyük ve maliyetli bir kalıp yapımına neden olmaktadır. QDCS ile şirketler, sadece QDCD’yi üretip mevcut QDCH’ye takarak aynı gövdeyi birden fazla kalıp için kullanabilmektedir. Bu takma ve değiştirme sistemi, üretim maliyetlerinde yaklaşık %35 tasarruf sağlamaktadır.

3. YÖNTEM

Bu araştırma, QDCS uygulamasından elde edilebilecek “verimlilik” avantajlarını incelemeyi amaçlamaktadır. İncelenen verimlilik boyutları: kurulum süresi, depolama alanı ve bunlarla ilişkili maliyetlerdir.

Veriler, doğrudan gözlem ve görüşmeler yoluyla toplanmıştır. Çalışma, Cakarta bölgesine yakın bir metal presleme şirketinde yürütülmüştür. Mühendislik, kalite kontrol ve üretim bölümlerinden yöneticiler ve süpervizörlerin katıldığı bir Odaklanmış Grup Tartışması (FGD) düzenlenmiştir. Operatörlerin kalıpları kurmak için harcadığı süreler ölçülmüş ve karşılaştırılmıştır. Kalıp ve depolama alanlarının boyutları ölçülmüş ve bu parametreler Endonezya para birimi (Rupiah/IDR) cinsinden maliyetlere dönüştürülmüştür.

4. KURULUM SÜRESİ VERİMLİLİĞİNİN ANALİZİ

QDCS, QDCD ve QDCH’nin birleşiminden oluşur. QDCD çok hafif olduğundan elle taşınabilirken, geleneksel kalıplar kaldırma ekipmanı gerektirir. Gözlemde, kalıpların depodan alınmasından, makineye yerleştirilmesine, makine yüksekliğinin ayarlanmasına (ince ayar), sıkılması, klemplerin açılmasına ve kalıbın makineden çıkarılmasına kadar geçen süreler kaydedilmiştir. Her iki kalıp türü için bu adımlar karşılaştırılmıştır.

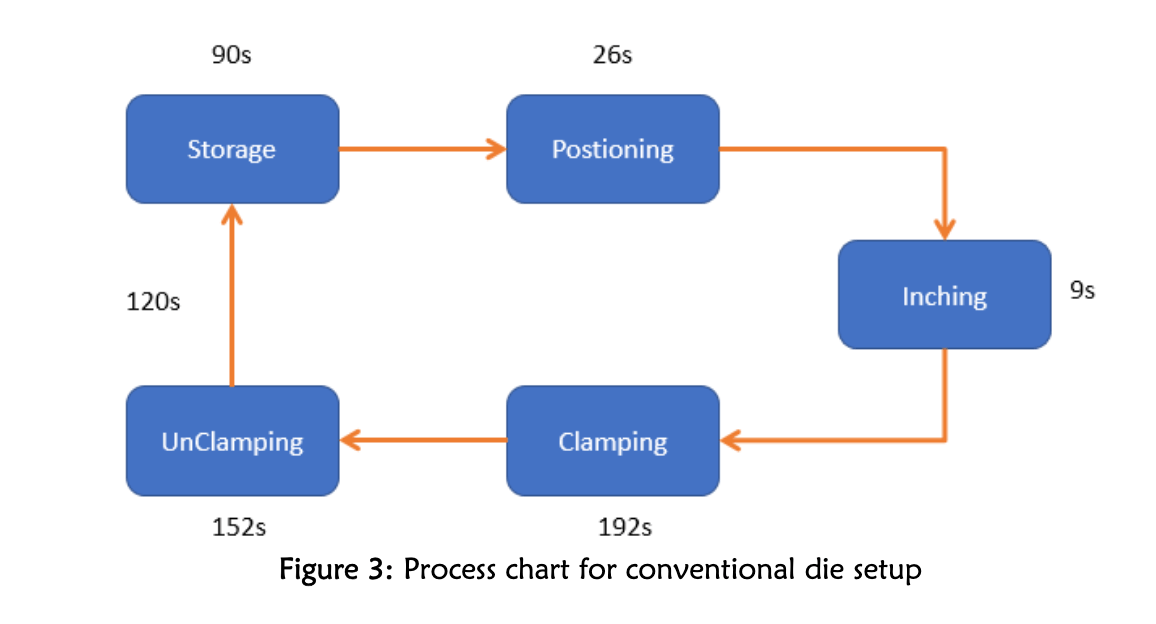

4.1 Geleneksel Kalıbın Kurulum Süresi

Operatör, kalıbı farklı bir odadaki depodan forkliftle alır. Kalıbı, uygun sıkma oluklarına göre konumlandırır. Makine yüksekliği ayarlanır ve ardından sıkma işlemi yapılır. Üretim tamamlandıktan sonra kalıp kelepçeleri açılır ve forkliftle 10 metre uzaklıktaki depoya geri götürülür (Şekil 3).

4.2 QDCH’nin Kurulum Süresi

4.2 QDCH’nin Kurulum Süresi

QDCD’nin kullanılabilmesi için öncelikle QDCH kurulmalıdır. QDCH, geleneksel kalıp kadar büyük yapıya sahip olduğundan kurulum süresi ve süreci geleneksel kalıpla benzerdir.

4.3 QDCD’nin Kurulum Süresi

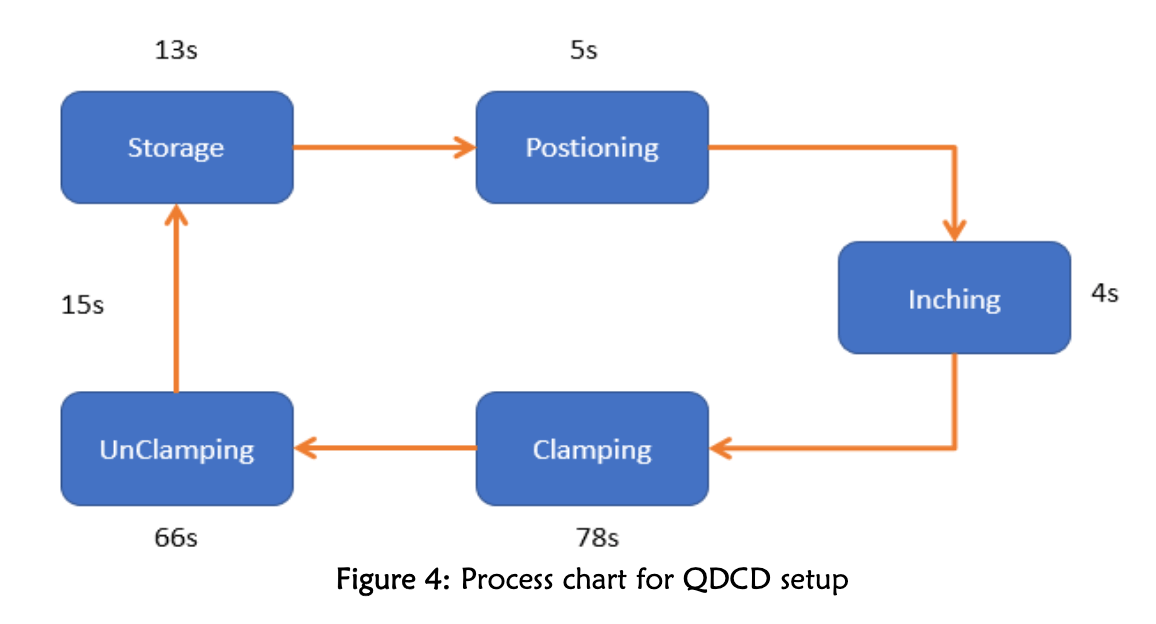

QDCH zaten makinede kurulu olduğundan, gözlem QDCD kurulumuna odaklanmıştır. QDCD, 2 metre uzaklıktaki depodan elle alınabilir. Rehber raylar sayesinde QDCH içine kolayca yerleştirilir. İnce ayar işlemi QDCH kurulumu sırasında yapıldığı için çok kısa sürer. Hızlı kelepçeleme ve çözme cihazları sayesinde bu işlemler de hızlanır (Şekil 4).

4.4 Kurulum Süresi Karşılaştırması

Tablo 1’de iki sistemin kurulum süresi karşılaştırması yer almaktadır. Şekil 5’te gösterildiği gibi, QDCD kurulumu geleneksel kalıba göre %69 daha hızlıdır. Ancak QDCD, QDCH’ye bağlı olduğundan gerçek verimlilik hesaplanırken QDCH kurulum süresi de dikkate alınmalıdır.

Tek bir QDCD kullanıldığında sistem daha az verimlidir (%-30,61). Ancak iki veya daha fazla QDCD ardışık olarak kullanıldığında verimlilik hızla artar (Tablo 2).

| Faaliyet | QDCD (saniye) | Geleneksel Kalıp (saniye) |

|---|---|---|

| Kalıbı alma | 13 | 90 |

| Konumlandırma | 5 | 26 |

| İnce ayar (Inching) | 4 | 9 |

| Kelepçeleme | 78 | 192 |

| Kelepçeyi açma | 66 | 152 |

| Kalıbı çıkarma | 15 | 120 |

| Toplam Süre | 181 sn (3 dk) | 589 sn (9,8 dk) |

| Kurulan Kalıp Sayısı | Geleneksel Kalıp (dk) | QDCS (dk) | Verimlilik (%) |

|---|---|---|---|

| 1 | 9,8 | 12,8 | -30,61% |

| 2 | 19,6 | 15,8 | 19,39% |

| 3 | 29,4 | 18,8 | 36,05% |

| 4 | 39,2 | 21,8 | 44,39% |

| 5 | 49,0 | 24,8 | 49,39% |

| 8 | 78,4 | 33,8 | 56,89% |

| 10 | 98,0 | 39,8 | 59,39% |

| 15 | 147,0 | 54,8 | 62,72% |

| 20 | 196,0 | 69,8 | 64,39% |

4.5 Kurulum Maliyeti Karşılaştırması

Maliyet analizinde sadece işçilik ve makine maliyeti dikkate alınmıştır. 2018 yılında Kota Bekasi (Cakarta yakınlarındaki sanayi şehri) için asgari ücret (UMR): 3.900.000 IDR/ay (26 gün, 8 saat/gün).

– İşçilik maliyeti/dakika = 3.900.000 / (26 × 8 × 60) = 312,5 IDR/dk

– QDCS kurulum maliyeti = 3 dk × 312,5 = 938 IDR

– Geleneksel kurulum maliyeti = 9,8 dk × 312,5 = 3.063 IDR

80 tonluk manuel pres makinesi için:

– Makine darbe ücreti = 170 IDR/darbe

– Darbe hızı = 360 darbe/saat = 6 darbe/dk

– QDCS makine maliyeti = 3 dk × 6 × 170 = 3.060 IDR

– Geleneksel makine maliyeti = 9,8 × 6 × 170 = 9.996 IDR

Toplam Kurulum Maliyeti:

– QDCS: 3.998 IDR

– Geleneksel: 13.059 IDR

→ %69,4 doğrudan maliyet tasarrufu

5. DEPOLAMA VERİMLİLİĞİNİN ANALİZİ

SMED tekniği sadece verimliliği artırmakla kalmaz, aynı zamanda envanteri de azaltır. QDCD, takılabilir yapısı sayesinde çok daha küçüktür. QDCH ise geleneksel kalıptan daha kısa olmakla birlikte benzer genişlikte olabilir.

Şirketin 80 adet QDCD, 5 adet QDCH ve yüzlerce geleneksel kalıba sahip olduğu varsayılarak 80 kalıp için depolama simülasyonu yapılmıştır:

– QDCD depolama alanı: 1.680 m²

– Geleneksel kalıp depolama alanı: 5.520 m²

– Aylık kira: 40.000 IDR/m²

→ QDCS ile aylık 153.600.000 IDR kira tasarrufu

→ Depolama maliyetinde %70 azalma

6. SONUÇLAR

Yapılan gözlem ve analizler sonucunda, QDCS’in geleneksel kalıplara kıyasla %70’e varan verimlilik sağladığı görülmüştür. Depolama alanındaki tasarruf sayesinde aylık 153 milyon IDR tasarruf sağlanmış ve bu alan diğer üretken faaliyetler için kullanılabilmiştir.

Ancak şirketlerin dikkat etmesi gereken önemli bir nokta vardır: QDCS’in en az iki QDCD ardışık olarak kullanılması gerekir. Aksi takdirde verimlilik %31’e kadar düşebilir. Bu nedenle QDCS, ardışık üretim planlamasıyla birlikte uygulanmalıdır.

Elde edilen verimlilik ve maliyet tasarrufları göz önüne alındığında, metal presleme sektörünün, daha fazla ürün çeşidi ve daha düşük üretim miktarları ile makul fiyatlarla üretim yapabilmesi için QDCS sistemini değerlendirmesi önerilmektedir.

SONUÇ

Yukarıda görüleceği gibi hızlı kalıp değiştirme sistemlerinin şirketlere verimlilik açısından çok büyük faydaları olmakta. Bu konuda Hidrofix olarak hızlı kalıp değiştirme ürünlerimiz olan Hidrolik Baskı Silindiri, Hidrolik Çekme Silindiri, Kalıp Bağlama Silindiri ve Kalıp Çekme Silindiri ürünleri hakkında detaylı bilgi ve hızlı kalıp değişimi sistemi için iletişim sayfamızdaki kanallardan bizlere ulaşabilirsiniz.